近年来,永康市以人机一体化智能系统为主攻方向,全力推进智能工厂(车间)建设和“企业数字化制造、行业平台化服务”一企一线的改造试点,取得了明显的成效。经过两年多的努力,全市11家实施智能化改造的企业产能平均提高30%以上,产品质量平均提高13%,用工减少14%。特别是一些急难险重的关键工位已经被工业机器人和数控装备取代,大幅度的提升了企业的生产效率、产品合格率和安全生产水平。

4月3日起,本报开设“人机一体化智能系统促升级 示范引领树标杆”栏目,集中推出系列报道,展示首批实施智能化改造的11家企业取得的成果,共享改造经验,带动行业企业组织数字化、智能化改造,加快制造业转变发展方式与经济转型,推动永康制造业高质量发展。

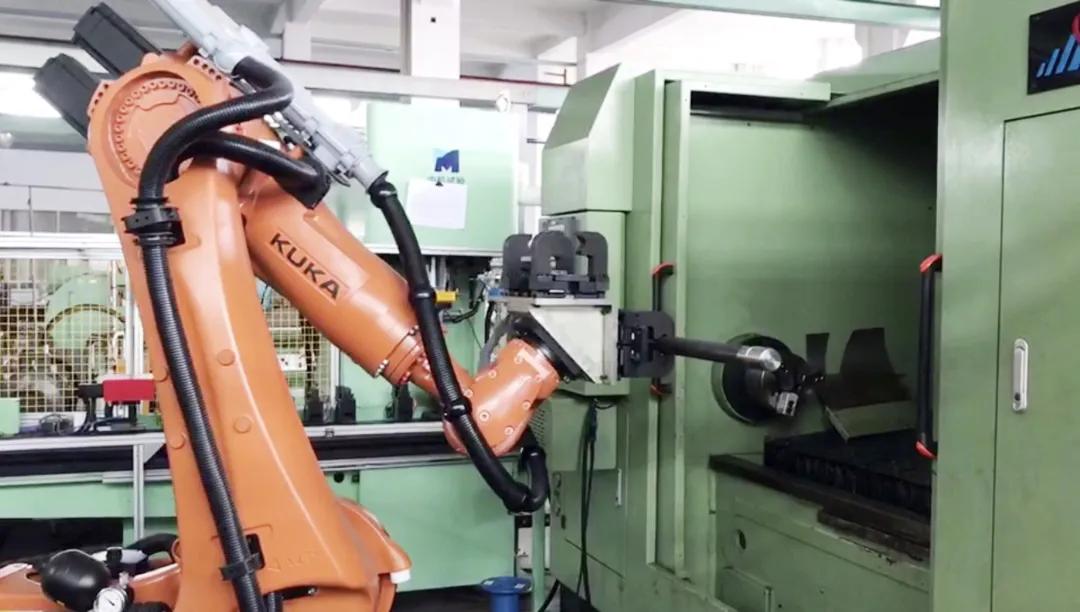

采用机器人连接热处理炉、卧式双工位压机,集成双面数字控制机床,组建半轴热处理、锻压、精加工自动生产线;

“将产线D仿真系统上,用直观可视化方式对产线进行远程管理监控。”走进浙江鸿运实业有限公司汽车半轴锻打车间,一台全副武装的机械手正在独立运作。它从输送线上取过烧得通红的钢质圆棒,不到5分钟,便完成了汽车半轴锻打的生产工序。一旁的“优海云”详细地记录着锻打期间的各个数据及相关要素,并以3D数字化仿真效果显示出来。

据悉,这条锻打自动化产线是目前国内同行中尚属首例。鸿运实业总经理王宏永说,半轴锻打环节会产生高热,属于危险系数比较高的一道工序。如今只需要一个巡检员和一台“优海云”平台便足以代替以往的劳动力,危险系数降到了最低。

作为永康老牌汽车零部件生产企业,近年来,鸿运实业引进德国、瑞士等多台先进生产设备,突破传统的花键切削工艺,利用花键冷挤压成型工艺加工半轴花键,大幅度的提升了半轴加工的效率和质量;同时,以实际行动积极投身到“企业数字化制造,行业平台化服务”改造提升进程中,完成了汽车半轴锻打及机加工产线的自动化和数字化改造,并在优海云平台上选择了适用的工业APP,实现了平台化服务。

“今年以来,我们每个月的半轴产量都在3~4万根,市场需求不断。”鸿运实业办公室负责人吕健球通过平台拉出了近期的订单。半轴锻打效率提高了1倍,半轴机加效率提高了50%,产品一次性通过率提升了20%,能耗降低20%以上;作业环境有了很大改善,操作更安全,劳动强度大幅度降低,产品一致性更好;企业形象、品牌知名度也有了很大提升,给用户带来了信心……鸿运实业第一期数字化改造显然超出了的预期,目前已经投入到正常的使用中的自动化生产线在定性和定量两个方面都给公司能够带来了显著的经济效益。

除了企业自身的数字化提升,鸿运实业还积极通过工业网络站点平台,架起与永康市求精热处理厂等本地企业产业链合作的“桥梁”。

为了让原材料尽快完成热处理工序,自去年下半年起,吕健球开始通过永康市求精热处理厂的APMS生产管理软件向其发布热处理订单。发布、接单、入库、热处理……各道工序都会在网络站点平台上及时追溯,不出一周时间就能够实现配件的热处理。吕健球说,鸿运实业与求精热处理厂的合作已经很多年了,如今通过工业互联网,诉求可以在平台上第一时间反映出来,大大地提升了双方的生产效率。

“永康市委市政府支持实体经济的决心强,政策力度大,永康企业要把握好机会,积极投入数字化改造。”浙江鸿运实业有限公司董事长应香完说,通过政策引导和总承包商杭州优海信息系统有限公司的工程师们的方案验证,我们下定决心必须要改造,而且一定要成功。

应香完说,当初在决定是不是要上这条产线的时候,我们也一样犹豫。一方面外部环境面临着市场之间的竞争激烈、招工用人难的问题;内部自身又有改革创新、降本增效的需要,而且我们也认识到制造业数字化、网络化、平台化是大势所趋;另一方面是因为行业首创,确实有技术风险,而且资产金额的投入比较大。在试点项目改造期间,确实遇到了不少的困难和挫折,我们和总承包商一起考察设备,技术上攻坚克难、力求创新,在保证质量的前提下按期完成了验收并投入使用。

“数字化制造是公司发展的必由之路。”永康市经信局局长马海华说,汽车零部件行业以生产的基本工艺及效率提升为目标,通过总承包商优海公司为试点企业制定操作性强、推广度好的“一企一线”改造方案,强力有序地推进数字化改造工程,加快企业革新生产方式,提升生产效率;并通过“汽车工业网络站点平台”的搭建,实现了公司制作从自动化向数字化延伸,为该行业构建透明、交互的制造生态,实现整零协同创新打下坚实基础。